Noticias

Pasión, dedicación, innovación, progreso, integridad, búsqueda de la verdad, altruismo, beneficio mutuo

Pasión, dedicación, innovación, progreso, integridad, búsqueda de la verdad, altruismo, beneficio mutuo

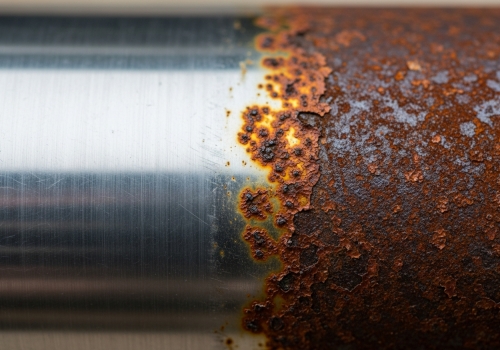

Usted gasta gran parte de su presupuesto en tuberías de alta calidad, esperando que duren décadas. Pero luego, solo un año después, ve aparecer manchas de óxido rojo en la superficie. Este fallo crea riesgos de seguridad y arruina el presupuesto de su proyecto. La resistencia a la corrosión del acero inoxidable depende de una "capa pasiva" de óxido de cromo autorreparable. Cuando esta capa permanece intacta, el metal se mantiene libre de óxido. Sin embargo, entornos específicos como ácidos fuertes, cloruros o una soldadura deficiente pueden romper este escudo, provocando fallos estructurales.

A menudo asumimos que "inoxidable" significa que nunca se manchará. Este es un malentendido peligroso en nuestra industria. Si no entendemos el entorno específico, incluso los materiales más costosos fallarán. Echemos un vistazo a la ciencia para ahorrar dinero en su proyecto.

Seleccionar el grado de material incorrecto para una planta química o un oleoducto es un desastre a punto de ocurrir. Si el ácido dentro de la tubería corroe la pared, la producción se detiene y usted se enfrenta a enormes costos de reemplazo. La corrosión general ocurre cuando toda la superficie se disuelve uniformemente. Mientras que grados como el 304 manejan bien el ácido nítrico, necesita el grado 316 o 904 para los ácidos sulfúrico y fosfórico. Nunca use acero inoxidable estándar con ácido clorhídrico sin consultar a un experto.

Cuando hablamos de corrosión general, nos referimos a un ataque uniforme. El ácido carcome la pared de la tubería a una velocidad constante. Como gerente de compras, en realidad prefiere esto sobre otros tipos porque es predecible. Puede calcular la vida útil de la tubería. Sin embargo, debe elegir el grado correcto. Los ácidos son el mayor enemigo aquí. En mi experiencia en Centerway Steel suministrando a compañías globales de petróleo y gas, veo muchos errores con el Ácido Sulfúrico. Los grados 304 y 316 pueden manejarlo, pero solo si la concentración es muy baja (menos del 10%) o muy alta. En el rango medio, la corrosión es rápida. Para el ácido fosfórico, generalmente encontrado en plantas de fertilizantes, el Grado 316 es la elección estándar. Sin embargo, el ácido clorhídrico es diferente. Destruirá la capa pasiva de la mayoría de los aceros inoxidables estándar muy rápidamente. Si su proyecto involucra este ácido, necesitamos buscar aleaciones especiales. Las bases (álcalis) suelen ser más seguras. El acero inoxidable maneja bien las bases débiles. Pero debe tener cuidado con los cloruros como el Hipoclorito de Sodio. Las altas temperaturas combinadas con bases fuertes pueden causar agrietamiento. Los orgánicos generalmente no dañan la resistencia a la corrosión del acero inoxidable de la serie 300 (como 304 y 316). Por eso estas tuberías son populares en el procesamiento de alimentos y almacenamiento de aceite. Pero siempre verifique la temperatura. El calor hace que cada reacción química sea más rápida y peligrosa.

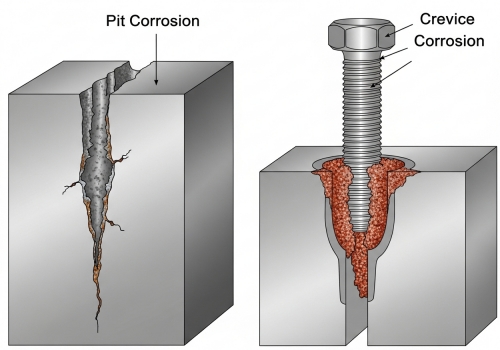

El óxido uniforme es fácil de detectar durante una inspección, pero ¿qué pasa con los pequeños agujeros que no puede ver? Estas trampas ocultas causan fugas repentinas y pueden cerrar un proyecto de construcción completo sin previo aviso. Los ataques localizados como las picaduras (pitting) y la corrosión por grietas son peligrosos porque son difíciles de detectar. Las picaduras crean pequeños agujeros debido a los cloruros, mientras que la corrosión por grietas ocurre en espacios estrechos. La corrosión galvánica ocurre cuando dos metales diferentes se tocan en presencia de humedad.

A diferencia de la corrosión general, no puede predecir cuándo fallará una tubería debido a la corrosión localizada. Esto es una pesadilla para ingenieros y compradores. Las Picaduras (Pitting) son una de las formas más destructivas. Parece un pinchazo en la superficie, pero debajo crea una cavidad profunda. Esto generalmente ocurre cuando el ambiente tiene muchos cloruros, como el agua de mar o el aire salino. Dado que trabajo con muchos clientes en construcción costera y perforación en alta mar, siempre recomiendo Grado 316 o aceros Dúplex para estas áreas. Estos grados contienen Molibdeno, que combate específicamente las picaduras. La Corrosión por Grietas es un problema de diseño. Ocurre en espacios reducidos donde el fluido no se mueve, como debajo de una junta, la cabeza de un perno o bajo grandes depósitos de suciedad. En estos espacios, el oxígeno se agota. Recuerde, el acero inoxidable necesita oxígeno para reparar su capa protectora. Sin oxígeno, la capa se rompe y el metal se pudre. Un buen diseño y una limpieza regular previenen esto. La Corrosión Galvánica (o corrosión bimetálica) es un error que veo en sistemas mixtos. Si conecta una tubería de acero al carbono directamente a una tubería de acero inoxidable, y hay agua presente, el acero al carbono se oxidará mucho más rápido. El acero inoxidable actúa como cátodo y "se come" el acero al carbono. Debe usar kits de aislamiento o juntas para separar metales diferentes. Aquí hay una tabla simple para ayudarle a identificar los riesgos:

| Tipo de Corrosión | Causa Principal | Mejor Estrategia de Prevención |

|---|---|---|

| Picaduras (Pitting) | Cloruros (Sal), bajo flujo | Usar grados con Molibdeno (316, 2205). |

| Grietas (Crevice) | Fluido estancado en huecos | Mejor diseño de juntas, evitar depósitos. |

| Galvánica | Metales disímiles tocándose | Aislar conexiones (arandelas de nailon). |

| Gripaje (Galling) | Fricción entre partes móviles | Usar diferentes niveles de dureza para pernos/tuercas. |

Usted compra el mejor material disponible, pero el soldador comete un error en el sitio. De repente, el área justo al lado de la soldadura comienza a oxidarse. Esta es una pesadilla común de control de calidad. La descomposición de la soldadura, o corrosión intergranular, ocurre cuando el acero se calienta demasiado (550°C-850°C). Esto succiona el cromo de los límites del grano. La solución es usar grados de Bajo Carbono como 304L o 316L para prevenir esta reacción. Debemos entender qué sucede durante la soldadura. Para fundir el metal, aplica mucho calor. Si el acero inoxidable estándar permanece en el rango de temperatura de 550°C a 850°C por mucho tiempo, el Carbono en el acero atrapa al Cromo. Forman "Carburos de Cromo". ¿Por qué es esto malo? La resistencia a la corrosión del acero inoxidable proviene del Cromo. Si el Cromo está atado con el Carbono, no puede formar la capa de óxido protectora en la superficie. El área cerca de la soldadura se vuelve débil y se oxida fácilmente. Esto se llama "Sensibilización". Para una empresa EPC, la solución es simple pero importante. Cuando ordene tuberías que serán soldadas, debe especificar grados "L". 304L y 316L tienen un contenido de carbono muy bajo (menos del 0.03%). Debido a que hay menos carbono, no puede robar el cromo, y la resistencia a la corrosión se mantiene alta incluso después de soldar. Otro método es usar grados "Estabilizados" como 321 o 347. Estos contienen Titanio o Niobio. Estos elementos aman el carbono más que el cromo. Atrapan el carbono primero, dejando el cromo libre para proteger la tubería. En Centerway Steel, producimos tuberías de gran diámetro y gran espesor. Soldar estas tuberías gruesas lleva mucho tiempo, lo que significa más calor. Por lo tanto, siempre controlamos estrictamente nuestros procedimientos de soldadura y a menudo utilizamos tratamientos térmicos post-soldadura para restablecer la estructura del metal. Esto asegura que la tubería que recibe sea segura.

La resistencia a la corrosión del acero inoxidable depende de la protección de la capa pasiva de cromo. Al elegir el grado correcto (como 316L para ácidos o soldadura) y evitar trampas de diseño, asegura la longevidad de su proyecto.