رسالة

العاطفة ، والتفاني ، والابتكار ، والمغامرة ، والصدق ، والبحث عن الحقيقة ، والإيثار ، والفوز المشترك

العاطفة ، والتفاني ، والابتكار ، والمغامرة ، والصدق ، والبحث عن الحقيقة ، والإيثار ، والفوز المشترك

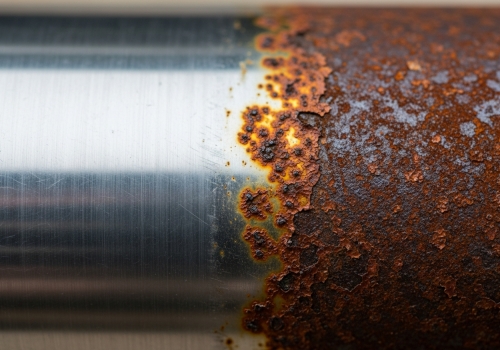

أنت تنفق جزءًا كبيرًا من ميزانيتك على أنابيب عالية الجودة، متوقعًا أن تدوم لعقود. ولكن بعد عام واحد فقط، ترى بقع صدأ حمراء تظهر على السطح. هذا الفشل يخلق مخاطر تتعلق بالسلامة ويدمر ميزانية مشروعك. تعتمد مقاومة الفولاذ المقاوم للصدأ للتآكل على "طبقة سلبية" ذاتية الإصلاح من أكسيد الكروم. عندما تظل هذه الطبقة سليمة، يظل المعدن خاليًا من الصدأ. ومع ذلك، فإن بيئات معينة مثل الأحماض القوية، أو الكلوريدات، أو اللحام السيئ يمكن أن تكسر هذا الدرع، مما يؤدي إلى فشل هيكلي. غالبًا ما نفترض أن مصطلح "غير قابل للصدأ" (Stainless) يعني أنه لن يصدأ أبدًا. هذا سوء فهم خطير في صناعتنا. إذا لم نفهم البيئة المحددة، فسوف تفشل حتى أغلى المواد. دعونا نلقي نظرة على العلم لتوفير أموال مشروعك.

يعد اختيار درجة المواد الخاطئة لمصنع كيميائي أو خط أنابيب كارثة تنتظر الحدوث. إذا تسبب الحمض الموجود داخل الأنبوب في تآكل الجدار، يتوقف الإنتاج، وتواجه تكاليف استبدال ضخمة. يحدث التآكل العام عندما يذوب السطح بالكامل بشكل موحد. بينما تتعامل درجات مثل 304 مع حمض النيتريك بشكل جيد، فإنك تحتاج إلى درجة 316 أو 904 لأحماض الكبريتيك والفوسفوريك. لا تستخدم أبدًا الفولاذ المقاوم للصدأ القياسي مع حمض الهيدروكلوريك دون استشارة الخبراء. عندما نتحدث عن التآكل العام، فإننا نعني هجومًا موحدًا. الحمض يأكل جدار الأنبوب بسرعة ثابتة. بصفتك مدير مشتريات، أنت في الواقع تفضل هذا النوع على الأنواع الأخرى لأنه يمكن التنبؤ به. يمكنك حساب عمر الأنبوب. ومع ذلك، يجب عليك اختيار الدرجة المناسبة. الأحماض (Acids) هي العدو الأكبر هنا. من خلال تجربتي في Centerway Steel في توريد شركات النفط والغاز العالمية، أرى العديد من الأخطاء المتعلقة بحمض الكبريتيك. يمكن لدرجات 304 و316 التعامل معه، ولكن فقط إذا كان التركيز منخفضًا جدًا (أقل من 10٪) أو مرتفعًا جدًا. في النطاق المتوسط، يكون التآكل سريعًا. بالنسبة لحمض الفوسفوريك، الموجود عادة في مصانع الأسمدة، فإن الدرجة 316 هي الخيار القياسي. ومع ذلك، فإن حمض الهيدروكلوريك مختلف. سوف يدمر الطبقة السلبية لمعظم أنواع الفولاذ المقاوم للصدأ القياسية بسرعة كبيرة. إذا كان مشروعك يتضمن هذا الحمض، فنحن بحاجة إلى البحث في سبائك خاصة. القواعد (Bases) (القلويات) عادة ما تكون أكثر أمانًا. يتعامل الفولاذ المقاوم للصدأ مع القواعد الضعيفة بشكل جيد. ولكن، يجب أن تكون حذرًا مع الكلوريدات مثل هيبوكلوريت الصوديوم. يمكن أن تسبب درجات الحرارة المرتفعة مع القواعد القوية حدوث تشققات. المواد العضوية (Organics) بشكل عام لا تضر مقاومة الفولاذ المقاوم للصدأ للتآكل في سلسلة 300 (مثل 304 و316). هذا هو سبب شعبية هذه الأنابيب في معالجة الأغذية وتخزين الزيت. ولكن تحقق دائمًا من درجة الحرارة. الحرارة تجعل كل تفاعل كيميائي أسرع وأكثر خطورة.

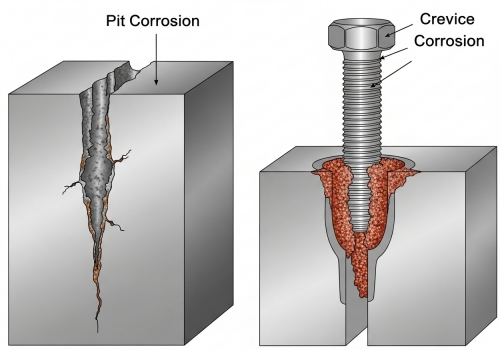

من السهل اكتشاف الصدأ الموحد أثناء الفحص، ولكن ماذا عن الثقوب الصغيرة التي لا يمكنك رؤيتها؟ تسبب هذه الفخاخ الخفية تسربات مفاجئة ويمكن أن توقف مشروع بناء بأكمله دون سابق إنذار. تعتبر الهجمات الموضعية مثل التنقر وتآكل الشقوق خطيرة لأنه يصعب اكتشافها. يحدث التنقر ثقوبًا صغيرة بسبب الكلوريدات، بينما يحدث تآكل الشقوق في الفجوات الضيقة. يحدث التآكل الجلفاني عندما يتلامس معدنان مختلفان في وجود الرطوبة. على عكس التآكل العام، لا يمكنك التنبؤ بموعد فشل الأنبوب بسبب التآكل الموضعي. هذا كابوس للمهندسين والمشترين. التنقر (Pitting) هو أحد أكثر الأشكال تدميرًا. يبدو وكأنه وخز إبرة على السطح، ولكن تحته، يخلق تجويفًا عميقًا. يحدث هذا عادة عندما تحتوي البيئة على الكثير من الكلوريدات، مثل مياه البحر أو الهواء المالح. نظرًا لأنني أعمل مع العديد من العملاء في البناء الساحلي والحفر البحري، فإنني أوصي دائمًا بدرجة 316 أو الفولاذ المزدوج (Duplex) لهذه المناطق. تحتوي هذه الدرجات على الموليبدينوم، الذي يحارب التنقر بشكل خاص. تآكل الشقوق (Crevice Corrosion) هو مشكلة في التصميم. يحدث في المساحات الضيقة حيث لا يتحرك السائل، مثل تحت حشية (Gasket)، أو رأس مسمار، أو تحت رواسب ضخمة من الأوساخ. في هذه الفجوات، ينفد الأكسجين. تذكر أن الفولاذ المقاوم للصدأ يحتاج إلى الأكسجين لإصلاح طبقته الواقية. بدون الأكسجين، تتحلل الطبقة، ويتآكل المعدن. التصميم الجيد والتنظيف المنتظم يمنع ذلك. التآكل الجلفاني (Galvanic Corrosion) (أو التآكل ثنائي المعدن) هو خطأ أراه في الأنظمة المختلطة. إذا قمت بتوصيل أنبوب من الصلب الكربوني مباشرة بأنبوب من الفولاذ المقاوم للصدأ، وكان هناك ماء، فإن الصلب الكربوني سيصدأ بشكل أسرع بكثير. يعمل الفولاذ المقاوم للصدأ ككاثود و"يأكل" الصلب الكربوني. يجب عليك استخدام مجموعات عازلة أو حشيات لفصل المعادن المختلفة. إليك جدول بسيط لمساعدتك في تحديد المخاطر:

| نوع التآكل | السبب الرئيسي | أفضل استراتيجية للوقاية |

|---|---|---|

| التنقر (Pitting) | الكلوريدات (الملح)، تدفق منخفض | استخدام درجات الموليبدينوم (316, 2205). |

| الشقوق (Crevice) | ركود السوائل في الفجوات | تصميم أفضل للوصلات، تجنب الرواسب. |

| الجلفاني (Galvanic) | تلامس معادن مختلفة | عزل الوصلات (غسالات نايلون). |

| الاحتكاك (Galling) | الاحتكاك بين الأجزاء المتحركة | استخدام مستويات صلابة مختلفة للمسامير/الصواميل. |

أنت تشتري أفضل المواد المتاحة، لكن اللحام يرتكب خطأ في الموقع. فجأة، تبدأ المنطقة المجاورة للحام مباشرة في الصدأ. هذا كابوس شائع لمراقبة الجودة. يحدث تحلل اللحام، أو التآكل بين الحبيبات، عندما يصبح الفولاذ ساخنًا جدًا (550-850 درجة مئوية). هذا يمتص الكروم من حدود الحبيبات. الحل هو استخدام درجات منخفضة الكربون مثل 304L أو 316L لمنع هذا التفاعل. يجب أن نفهم ما يحدث أثناء اللحام. لإذابة المعدن، تقوم بتطبيق حرارة عالية. إذا بقي الفولاذ المقاوم للصدأ القياسي في نطاق درجة حرارة 550 درجة مئوية إلى 850 درجة مئوية لفترة طويلة جدًا، فإن الكربون الموجود في الفولاذ يمسك بالكروم. يشكلون "كربيدات الكروم". لماذا هذا سيء؟ تأتي مقاومة الفولاذ المقاوم للصدأ للتآكل من الكروم. إذا ارتبط الكروم بالكربون، فلا يمكنه تشكيل طبقة الأكسيد الواقية على السطح. تصبح المنطقة القريبة من اللحام ضعيفة وتصدأ بسهولة. هذا يسمى "التحسس" (Sensitization). بالنسبة لشركة EPC، فإن الحل بسيط ولكنه مهم. عندما تطلب أنابيب سيتم لحامها، يجب عليك تحديد درجات "L". 304L و 316L تحتوي على محتوى كربون منخفض جدًا (أقل من 0.03٪). نظرًا لوجود كمية أقل من الكربون، فإنه لا يمكنه سرقة الكروم، وتظل مقاومة التآكل عالية حتى بعد اللحام. طريقة أخرى هي استخدام الدرجات "المستقرة" مثل 321 أو 347. تحتوي هذه على التيتانيوم أو النيوبيوم. هذه العناصر تحب الكربون أكثر مما يحبه الكروم. إنها تمسك بالكربون أولاً، تاركة الكروم حرًا لحماية الأنبوب. في Centerway Steel، ننتج أنابيب بقطر كبير وسمك ثقيل. يستغرق لحام هذه الأنابيب السمكة وقتًا طويلاً، مما يعني مزيدًا من الحرارة. لذلك، نتحكم دائمًا في إجراءات اللحام بصرامة وغالبًا ما نستخدم المعالجة الحرارية بعد اللحام لإعادة ضبط هيكل المعدن. هذا يضمن أن الأنبوب الذي تتلقاه آمن.

تعتمد مقاومة الفولاذ المقاوم للصدأ للتآكل على حماية طبقة الكروم السلبية. من خلال اختيار الدرجة الصحيحة (مثل 316L للأحماض أو اللحام) وتجنب فخاخ التصميم، فإنك تضمن طول عمر مشروعك.