رسالة

الواقعية، النزاهة، الشغف

عند تصميم أو تركيب أنظمة الأنابيب، يعتبر الكوع بزاوية 90 درجة من أكثر الوصلات شيوعًا. هذا المكوّن يغيّر اتجاه تدفق السائل أو الغاز بمقدار 90 درجة، مما يجعله أساسيًا في صناعات مثل النفط والغاز، المعالجة الكيميائية، الأغذية والمشروبات، ومعالجة المياه. ورغم أن شكله ووظيفته قد يبدوان بسيطين، إلا أن طريقة التصنيع تلعب دورًا حاسمًا في قوة الكوع ومتانته وأدائه على المدى الطويل.

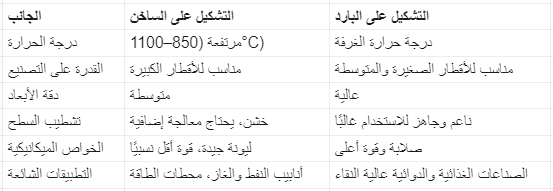

في هذا المقال نشرح الطريقتين الرئيسيتين للتصنيع—التشكيل على الساخن والتشكيل على البارد—لمساعدة المهندسين والمشترين والفنيين على فهم الفروق واختيار الأنسب.

التشكيل على الساخن يتم عن طريق تسخين قطعة من الأنبوب الفولاذي غير القابل للصدأ إلى درجات حرارة عالية (عادة بين 850–1100 درجة مئوية) ثم تشكيلها باستخدام قالب أو أداة دفع.

يُستخدم التشكيل على الساخن بشكل شائع في الأكواع الصناعية التي تعمل تحت ضغط وحرارة مرتفعين.

التشكيل على البارد يتم عند درجة حرارة الغرفة باستخدام مكابس هيدروليكية وقوالب خاصة، دون تسخين المعدن.

يُفضل التشكيل على البارد عندما تكون دقة الأبعاد وجودة السطح عاملين أساسيين، مثل أنظمة الأنابيب الصحية أو الغذائية.

اختيار طريقة تصنيع الكوع يعتمد على عدة عوامل:

حجم الأنبوب: الأقطار الكبيرة تحتاج عادة إلى التشكيل على الساخن.

ظروف التشغيل: الضغط العالي ودرجات الحرارة المرتفعة تفضل التشكيل على الساخن.

متطلبات السطح والنظافة: التطبيقات الصحية والغذائية تتطلب التشكيل على البارد للحصول على سطح أنعم.

التكلفة: التشكيل على الساخن أكثر اقتصادية في التطبيقات الثقيلة، بينما التشكيل على البارد قد يكون أغلى بسبب الحاجة إلى قوالب دقيقة.

لكل من التشكيل على الساخن والتشكيل على البارد مزايا خاصة في إنتاج الأكواع الفولاذية غير القابلة للصدأ بزاوية 90 درجة. التشكيل على الساخن مناسب للاستخدامات الصناعية الثقيلة والكبيرة الحجم، بينما التشكيل على البارد مثالي للتطبيقات التي تتطلب دقة عالية وتشطيب سطحي ممتاز. فهم هاتين الطريقتين يساعد المهندسين والمشترين على اختيار الكوع الأنسب لأنظمة الأنابيب المختلفة، مما يضمن الكفاءة والموثوقية على المدى الطويل.